中子・シェル中子を用いた鋳造の特徴・工程をご紹介

この記事では次の内容をまとめています。

・中子とは

・中子に求められること

・主な中子の種類

中子を利用する鋳造の依頼を考えている方が知っておくべきことを全てまとめました。

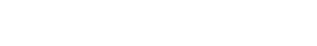

鋳造で用いられる中子とは

中子とは中に空洞がある製品を鋳造する際に使われる型のことです。

製品の例として鈴の形状を思い浮かべると分かりやすと思います。

鋳造が終わってから空洞部分を加工するのは難しいため、金属を流し込む段階でメインの型の中に中子を設置して形を作ります。

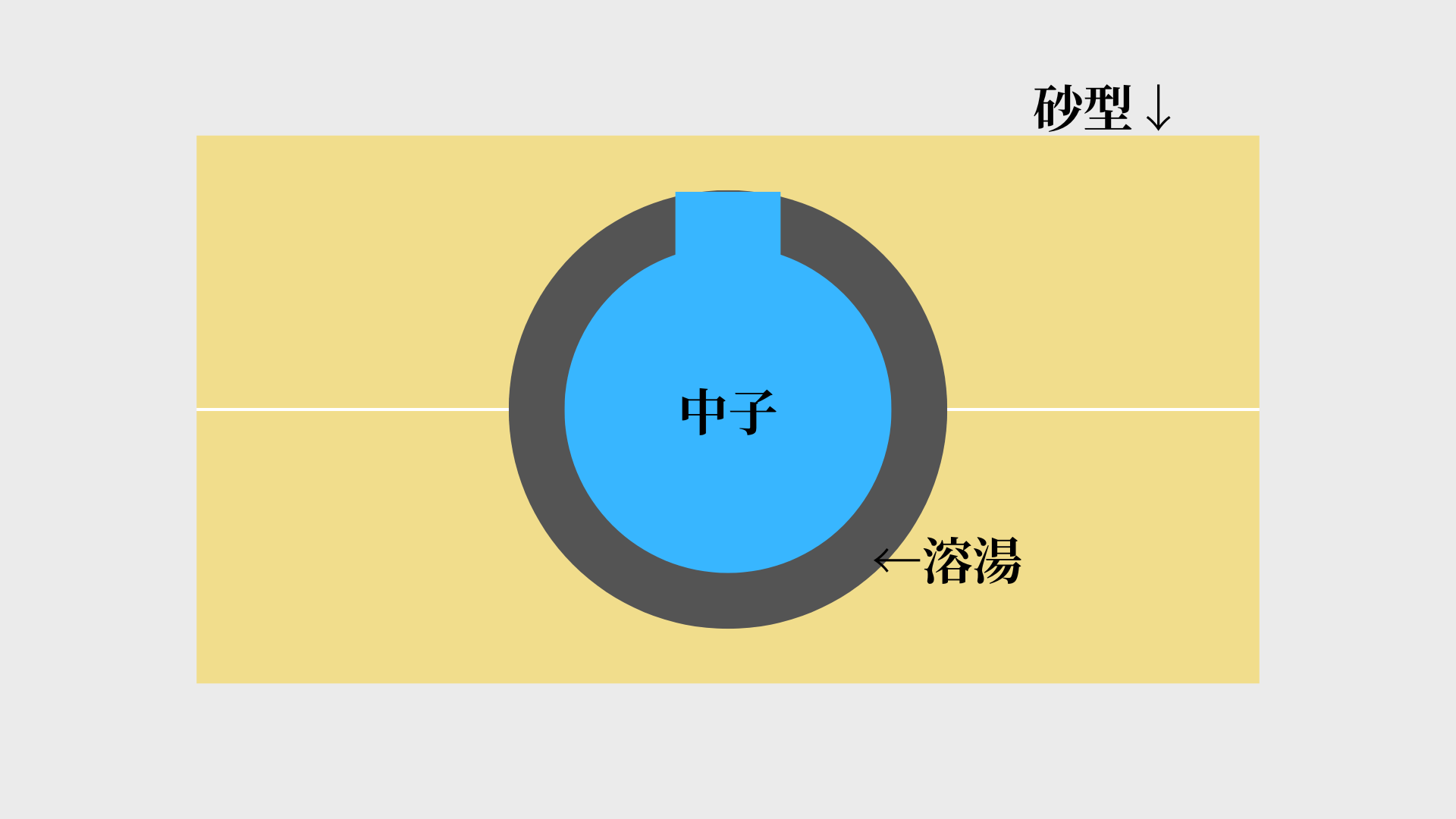

金属が冷えて固まったら中子を崩壊させてバラして取り除きます。

そのため、中子は消耗品です。

中子に求められること

この章では鋳造を成功させるために中子に求められるポイントをご紹介します。

崩壊のしやすさ

中子は製品に空洞を作るために使用する鋳型で、最後には振動やショックで崩壊させて取り除きます。

そのため、崩壊のしやすさが求められます。

強度

崩壊のしやすさも重要ですが、脆くて鋳造の途中で中子が崩れてしまうと寸法通りの型ができません。

そのため、強度が高く、且つ、ショックを与えるときちんと崩壊する中子であることが求められます。

耐熱性

鋳造では非常に温度の高い金属を型に流し込みます。

そのため、中子には耐熱性が高くなければいけません。

中子を利用した鋳造で製造されるもの

中子を使う製品には次のようなものがあります。

・自動車部品(エンジン部品、足回り部品など)

・工作機械部品

・建設機械部品

・蛇口

・水道バルブ

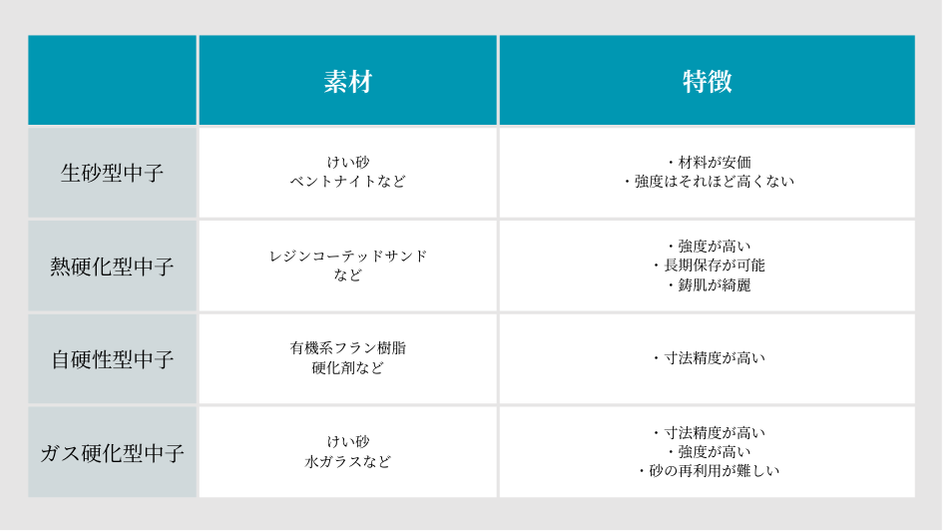

中子の主な種類4つ

この章では中子の主な種類をご紹介します。

生砂型中子

生砂型は歴史が古い造型法です。

砂はけい砂やベントナイトなどを混ぜたものを使用します。

材料が安価なのがメリットですが、強度はそれほど高くないのがデメリットです。

熱硬化型中子

シェルモールド法によって「レジンコーテッドサンド」と呼ばれる砂を用いて作られる中子です。

強度が高い、長期保存が可能、鋳肌が綺麗と様々なメリットがあります。

シェルモールド法による中子については後で詳しくご紹介します。

自硬性型中子

加熱せずに常温で砂を固めるものです。

有機系フラン樹脂と硬化剤を脱水縮合するフラン自硬性など、さらに細かい種類に分かれます。

寸法精度が高いというメリットがあります。

ガス硬化型中子

けい砂と水ガラスを混ぜたもので造型した後、炭酸ガスを吹きかけて固める製法です。

寸法精度や強度が高いというメリットがある一方で、砂の再利用が難しいというデメリットがあります。

中子を利用した鋳造の流れ

この章では中子を利用した鋳造の大まかな流れをご紹介します。

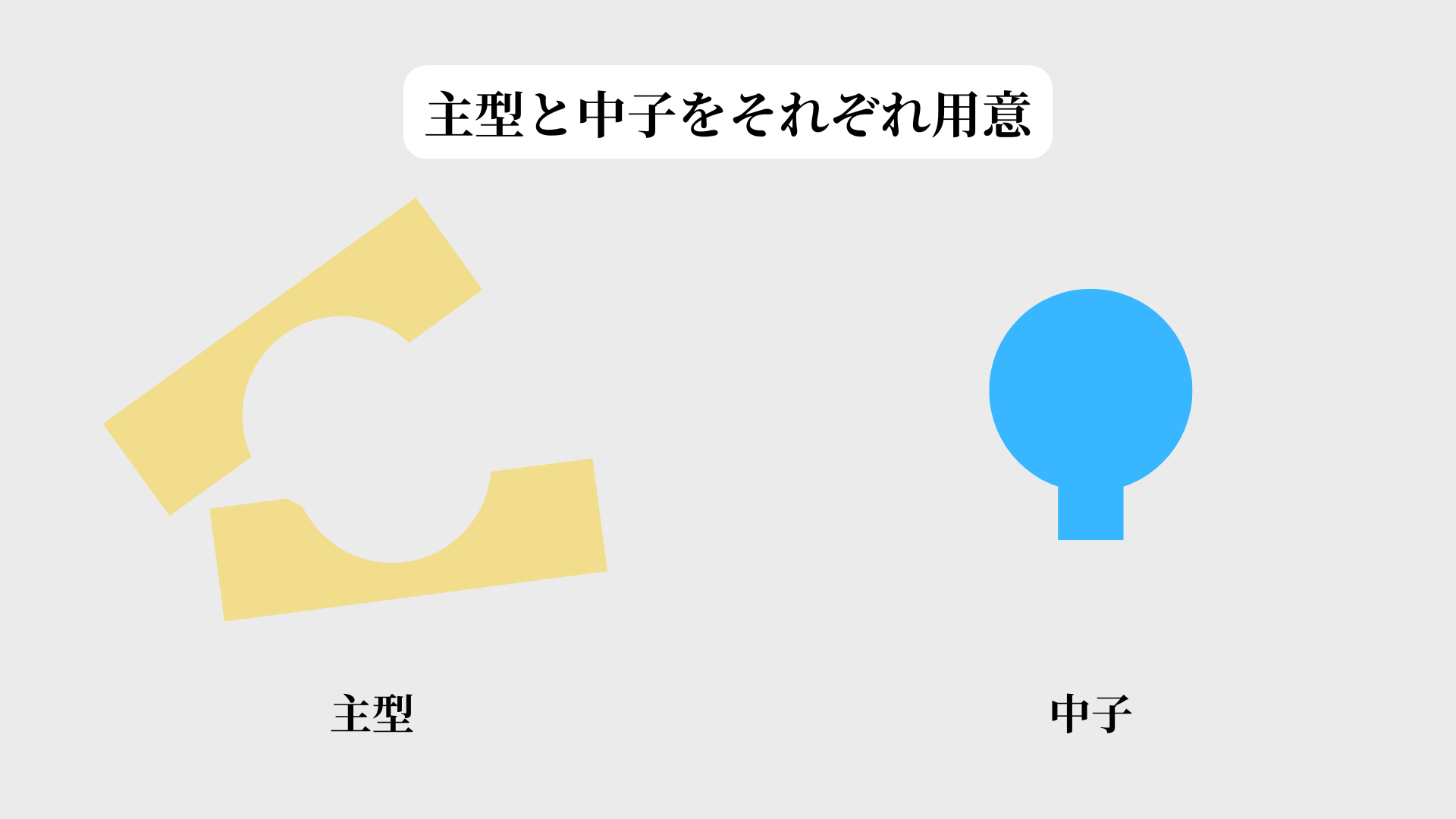

主型・中子製作

まず鋳型の製作を行います。

中子を利用する鋳造の場合は主型と中子を製作します。

細かい製作方法は造型法によって異なります。

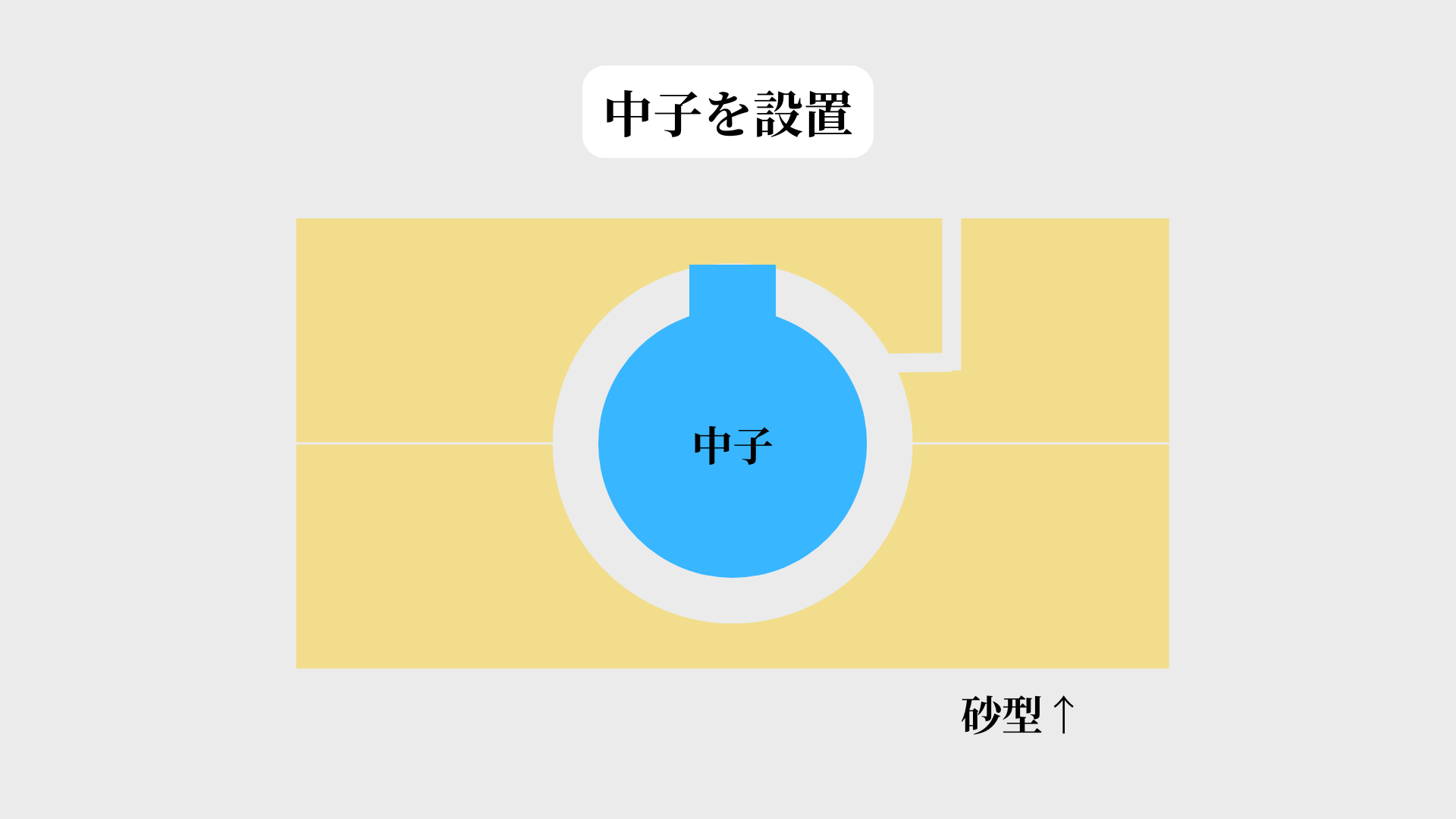

中子設置

中子を主型の中に設置します。

このとき注意すべきなのが中子をしっかり固定することです。

位置がずれてしまうと製品の肉厚が偏ってしまうからです。

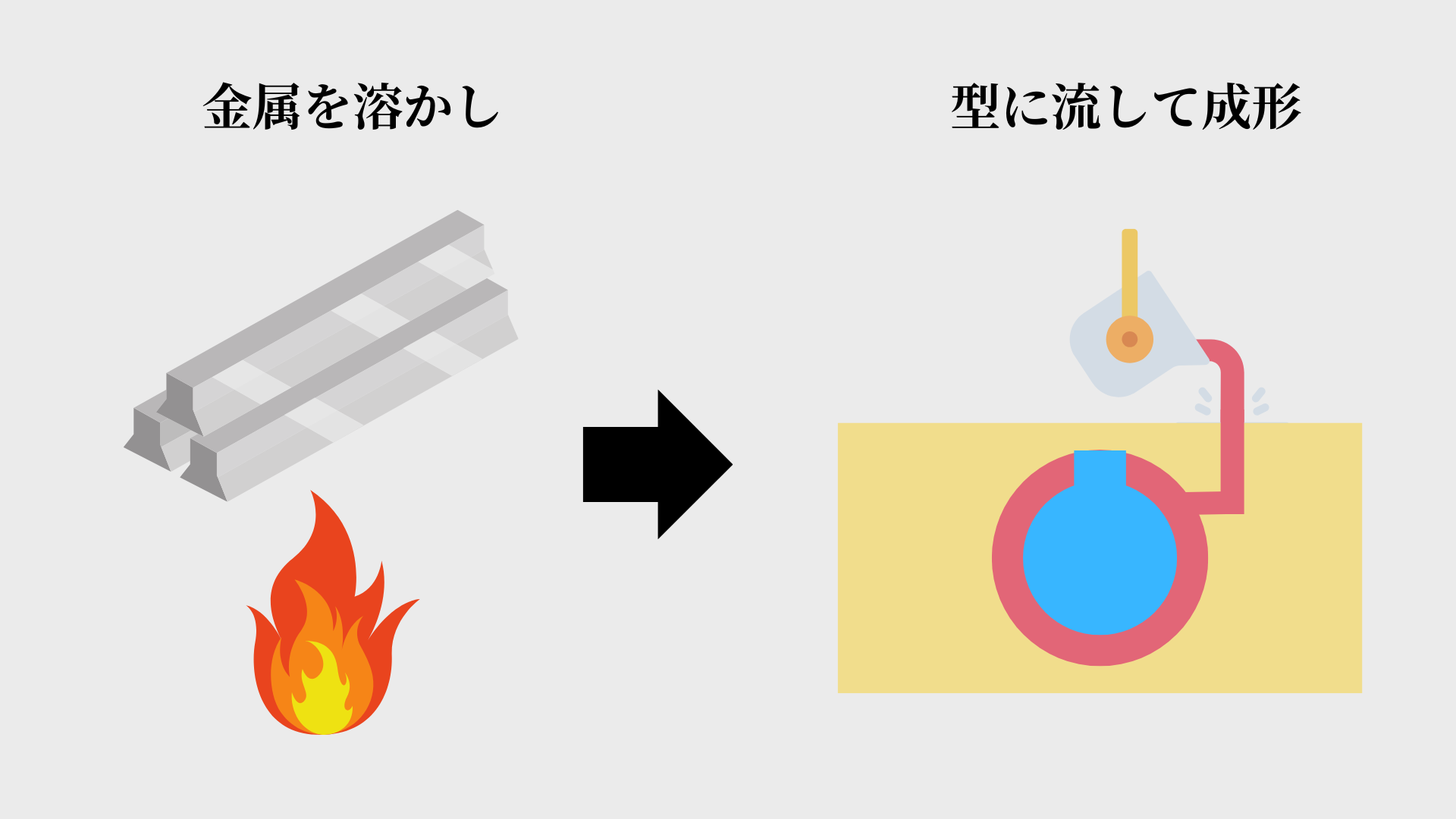

溶解

製品に使用する金属を高温で溶かします。

このとき、表面に不純物が浮き上がってくるので、取り除いて純度を高くします。

成分調整や温度調整を慎重に行わなければいけない工程です。

注湯

溶かした金属を型に流し込みます。

このとき、適切なスピード・温度で流し込まなければ不良品発生の原因となります。

経験や感覚が重要な場面です。

バラシ

金属が固まったら型を取り外します。

中子は衝撃を与えて崩し、綺麗に取り除きます。

このとき、製品に砂がついていることがあるので、ショットブラストでさらに丁寧に取り除きます。

仕上げ

バリ取り、削り作業、機械加工など、依頼に応じて仕上げを行います。

どんな仕上げ作業に対応しているかは業者によって異なります。

そのため、場合によっては鋳造が終わって製品ができたら、機械加工や塗装は別の業者に依頼するということもあります。

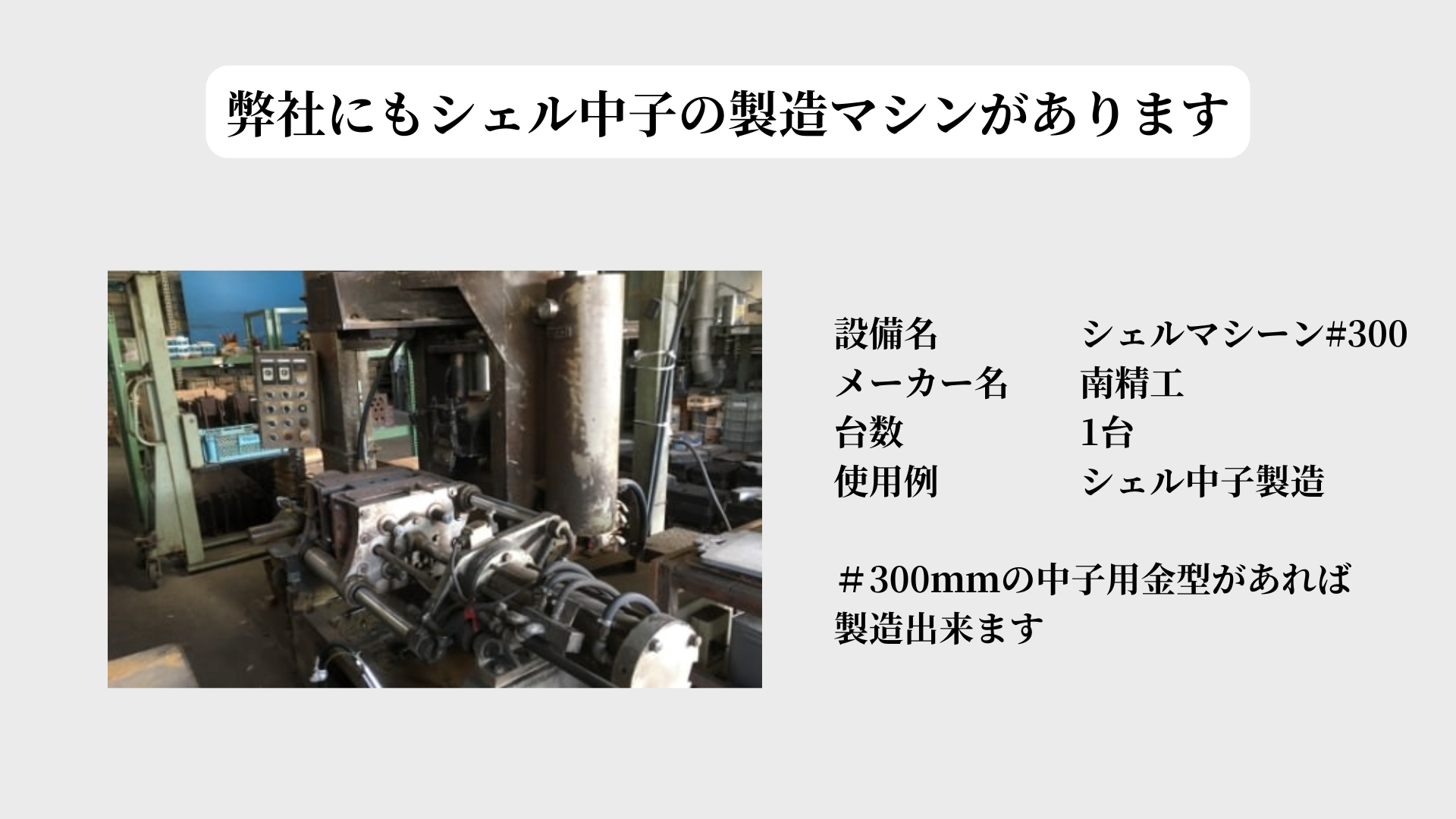

中子造型機とは?

中子は中子造型機を用いて自動で製作する方法もあります。

機械で製作するメリットは次のようなものがあります。

・寸法精度が高い

・生産効率が高い

・品質が安定する

・作業者の安全性が高まる

シェル中子とは

シェルモールド法によって製作された中子のことです。

シェルモールド法とは1944年にドイツで開発された造型法で、高温にした金型にけい砂とレジンを混ぜた「レジンコーテッドサンド」を吹き込んで造型します。

完成した鋳型は薄く、二枚貝の殻(シェル)のような形になるのが特徴です。

シェルモールド法は中子だけでなく、主型の製造にも使われます。

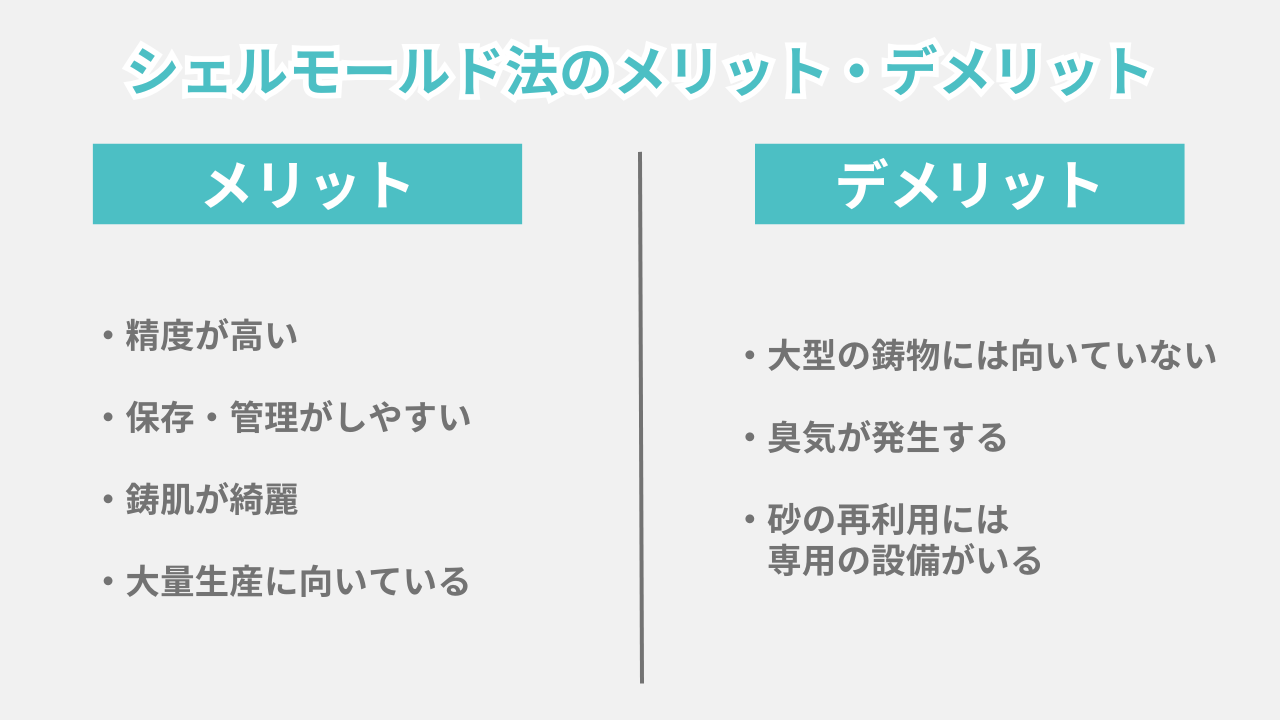

シェルモールド法のメリット4つ

この章ではシェルモールド法のメリットをご紹介します。

精度が高い

シェルモールド法で作られる型は砂型にもかかわらず、金型鋳造と同等の寸法精度の高さを得られます。

その理由は強度が高いためです。

そのため、自動車部品など、特に精密さが求められるような製品の製造に使われます。

保存・管理がしやすい

吸湿性が低く、乾燥している状態なので、シェル中子は長期保存が可能です。

また、強度が高いので長距離の運搬にも耐えることができます。

鋳肌が綺麗

シェルモールド法は鋳肌が綺麗に仕上がるという特徴があります。

そのため、表面を綺麗に仕上げたい場合に向いています。

大量生産に向いている

大量生産に向いていますが、小ロット生産の際に使われることもあります。

シェルモールド法のデメリット3つ

この章ではシェルモールド法のデメリットをご紹介します。

大型の鋳物には向いていない

シェルモールド法は大型の鋳物の生産にはあまり向きません。

そのため、シェルモールド法を利用したいと思っても、大きさによっては不可能な場合があります。

この造型法は小型、薄肉の製品の製造を得意としています。

臭気が発生する

シェルモールド法での造形は臭気が発生します。

ただし、中子造型機の中には臭気の発生が少ないものもあり、作業環境によって状況は異なります。

砂の再利用には専用の設備がいる

シェルモールド法で使われるレジンコーテッドサンドは再利用が可能ですが、専用の設備で再生処理する必要があります。

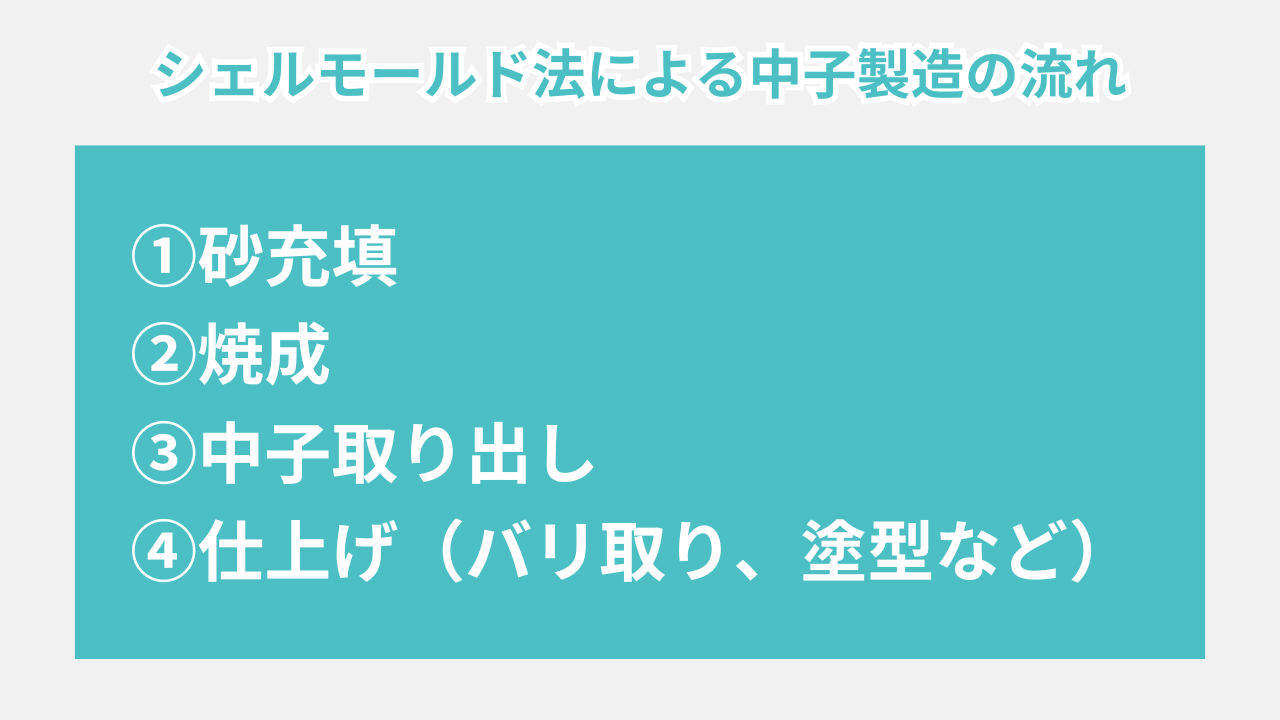

シェルモールド法による中子製造の流れ

この章ではシェルモールド法で中子を製造する際の大まかな流れをご紹介します。

砂充填

まず、中子を製作するための型にレジンコーテッドサンド(RCS)を吹き込み、充填します。

焼成

充填が終わったら加熱し、硬化させます。温度は250~300℃ほどです。

この工程を焼成と呼びます。

また反転焼成を行い、外回りの砂だけを残し、中心部の砂は排出します。

その結果、二枚貝の殻ような形になり、軽量化・コストカットになります。

中子取り出し

型を外し、完成した中子を取り出します。

仕上げ

仕上げとして次のような作業を行います。

・バリ取り(中子の表面についた突起物を取り除く)

・塗型(溶湯の熱から守る、ガスの発生を防止するといった目的がある)

・二次焼成(水分の除去、ガスの発生を防止するといった目的がある)

これらの作業が終わったら、

・主型の中にセット

・注湯

・主型のバラシ

・中子のバラシ

と通常の鋳造と同じ流れで進められます。

まとめ

中子とは内部に空洞を持つ製品を生産する際に使われる型のことです。

自動車部品や水道バルブなど、あらゆる製品の製造で使われています。

中子は生砂型やシェルモールド法など、製造法によって特徴が異なります。

シェル中子はシェルモールド法の特徴を持つため、

・精度が高い

・保存や管理がしやすい

といったメリットがある一方で、

・大きい型は作れない

・製造の際に臭気が発生する

といったデメリットがあります。

ブログ一覧へ