鋳造の造型法の種類・特徴を徹底解説

この記事では次の内容をまとめています。

・砂型の造型法

・金型の造型法

・鋳造のその他の造型法

鋳造の造型法について知りたい方が知っておくべきことを全てまとめました。

砂型の造型法

この章では砂型の造型法についてご紹介します。

生砂型

数ある造型法の中でも特に安価な方法です。

砂、ベントナイト、水分などを混ぜたものを型枠に注ぎ込みます。

焼成せずに生の砂を押し固めて成型するため、「生」という言葉がついています。

生砂型の製作法には次のような種類があります。

手込め

その名の通り、全て手作業によって行われる造型法です。

型に砂を流し込んだ後は手によって圧力を加えて固めます。

かつては盛んに行われていた造型法ですが、現在は機械を使用した方法が多く使われています。

手込め造型には次のような種類があります。

・流し吹き法

・枠込め法

・土間込め法

機械造型

型枠のセットから鋳物の取り出しまで、造型のあらゆる工程を自動化して行います。

機械は種類によって得意分野や性能が異なります。

機械造型のメリットは何といっても品質が一定になることです。

また、型の量産に向いているのも強みです。

汎用造型機

汎用造型機はF1モールディングマシンと呼ばれることもあります。

F1モールディングでは型に砂を詰めたあと、機械でプレスして固めます。

多品種生産や小物製作に向いている造型法です。

手作業が多いため、職人の腕によって仕上がりが変わるというデメリットがあります。

弊社でもF1モールディングに対応しています。

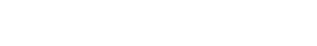

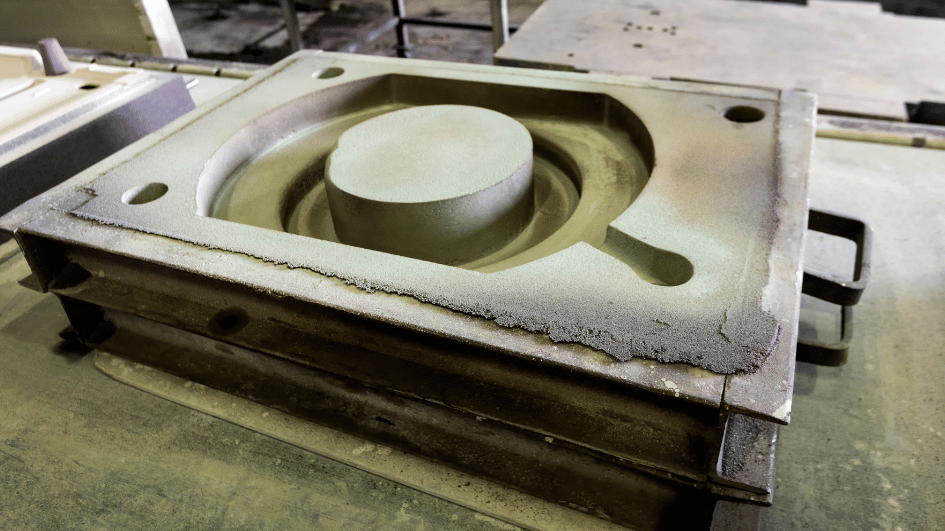

自硬性鋳型

加熱させずに放置して砂を固める造型法です。

水ガラスやセメントを用いる無機自硬性と、フラン樹脂などを用いる有機自硬性の2種類に主に分けられます。

生産性や品質の面で後者の方が優れていることから、有機自硬性を用いる業者が多いです。

今回は自硬性鋳型の2つの種類をご紹介します。

フラン自硬性

フラン樹脂と硬化剤を脱水縮合して固める方法です。

最も少ない樹脂添加量で高い強度を得られることもあり、有機自硬性の中でも特に使用されています。

型に使用した砂をリサイクルしやすいというメリットもあります。

アルカリフェノール自硬性

アルカリフェノール樹脂と有機エステル類を用います。

幅広い砂の種類が使用可能です。

造型時の臭気が少ないため、作業環境がフラン自硬性に比べて良いのがメリットです。

ただし、樹脂添加量はフラン自硬性よりも多いです。

金型の造型法

鋳造の型には砂型以外に金型もあります。

金型の製作はマシニング加工など、機械加工によって製作されます。

そのため、砂型の製作方法とは大きく異なります。

鋳造のその他の造型法5つ

この章では補足として他の造型法についてご紹介します。

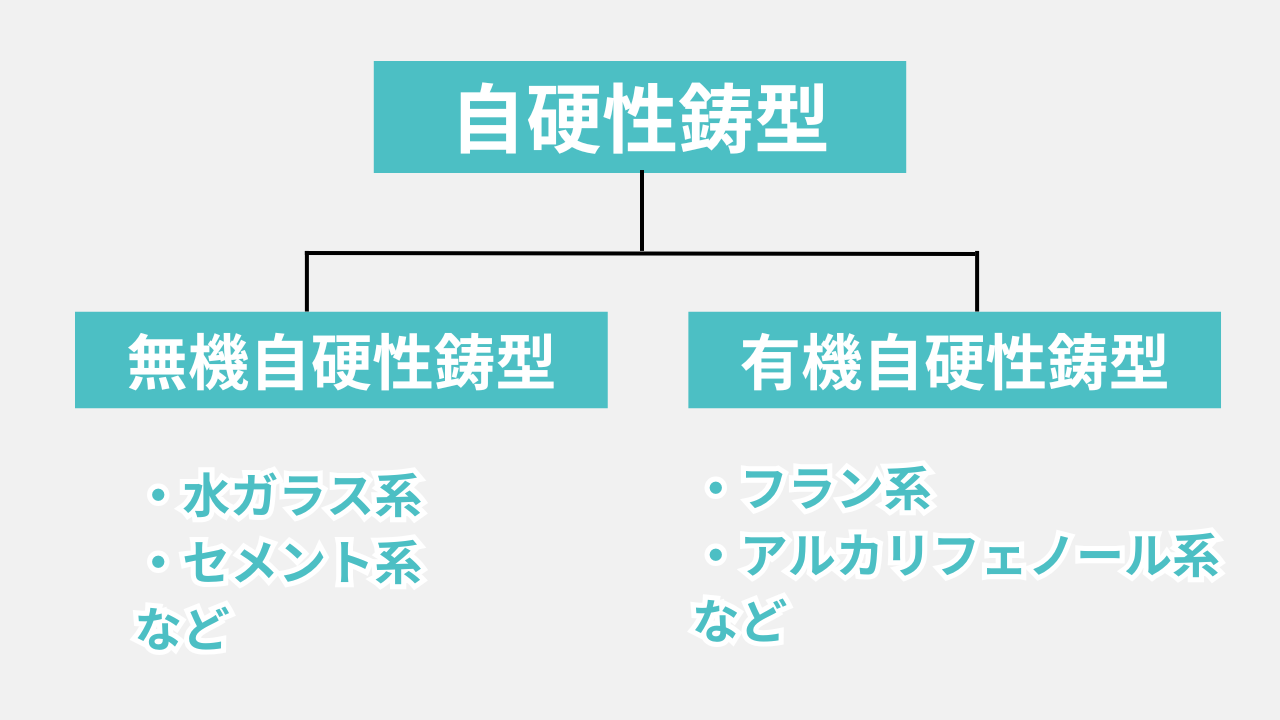

ロストワックス法

ワックス(ロウ)で作った原型を用いて造型します。

原型の周りを砂や石膏などで覆って固め、その後、加熱してロウを溶かして排出します。

すると、中に空洞のある型が完成します。

複雑な形状のものも製作できるのがメリットです。

一方で、原型を作る際に金型を用いるため、コストがかかるのはデメリットです。

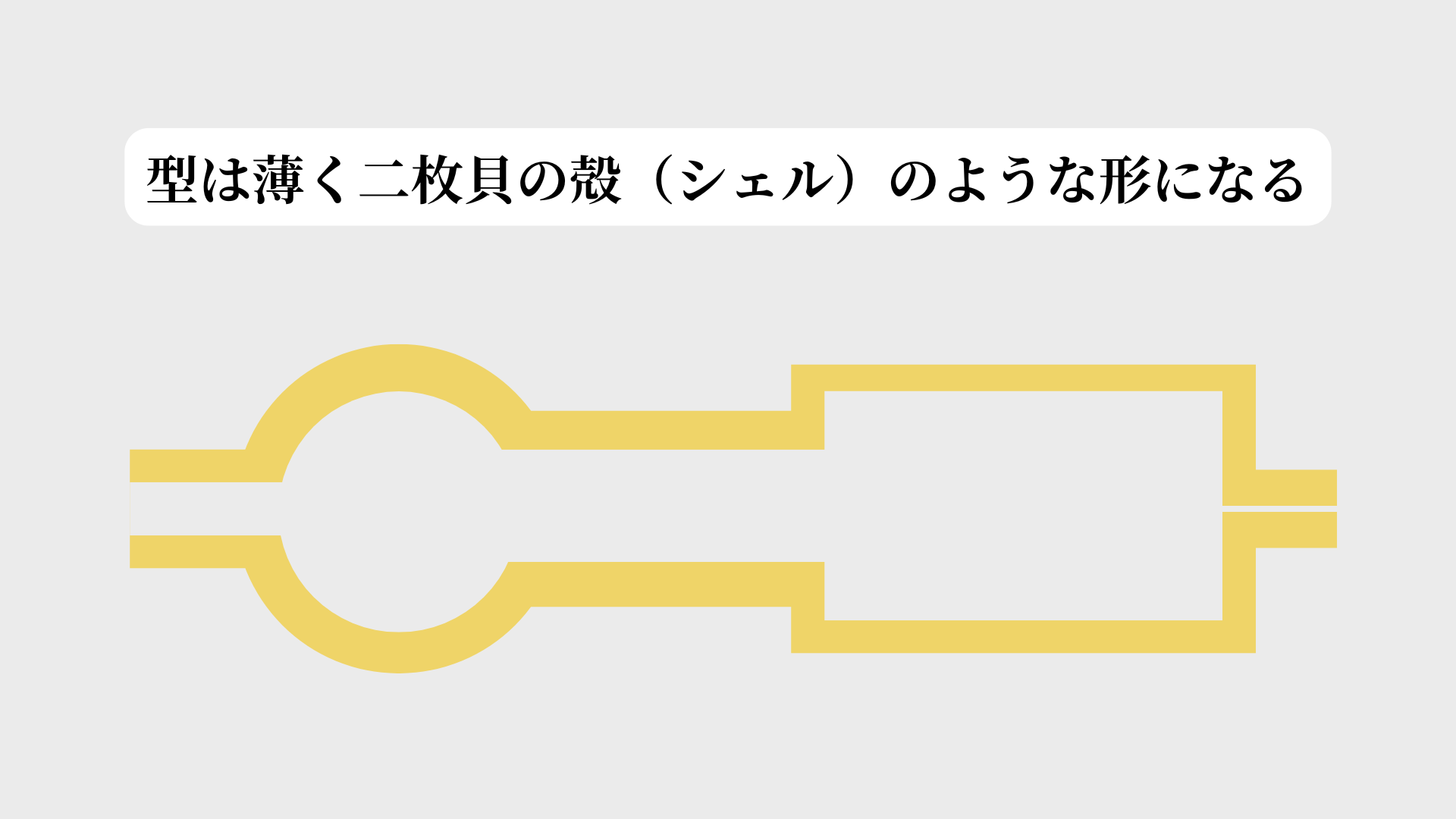

シェルモールド法

けい砂とレジンを混ぜた「レジンコーテッドサンド」を金型に吹き付けて固める造型法です。

型の形が二枚貝の殻(シェル)のような見た目になるため「シェルモールド」と呼ばれます。

比較的容易に仕上がるため、量産に向いています。

乾燥している状態で吸湿性が低いため、長期保存が可能です。

耐熱シリコン

原型を耐熱シリコンで型取りをする方法です。

融点の低い金属を用いる鋳造でよく使われます。

大量生産に向いている造型法で、比較的簡単な方法なので、業者だけでなく個人でものづくりを行う際に使われることもあります。

ダイレクトキャスト

3Dプリンタで製作した模型を原型として型を製作するやり方です。

従来は原型を製作する際に金型などを作らなければなりませんでしたが、その手間が省けるため、時間もコストも浮くのが特徴です。

試作品製作に向いています。

石膏

石膏を用いて造型する方法です。

自由で複雑な形状をしっかり反映させられるのが強みです。

金型を使用しないため、コストや時間が削減できます。

試作品製作や少量生産に向いている造型法です。

砂型の特徴5つ

この章では砂型の特徴をご紹介します。

歴史が古い

砂型は古来から使われていたもので、生砂型は特に長い歴史があります。

かつては全て手作業で造型されており、ノウハウが受け継がれて来ましたが、現在は自動造型機やF1モールディングマシンが普及したため、機械を使って行われることが多いです。

初期投資が安い

型に砂を使用するため、安価に型を製作できるのが特徴です。

そのため、多品種少量生産に特に合っており、試作品製作にも向いています。

もちろん、大量生産に対応することも可能ですが金型の方が向いています。

比較的早く仕上がる

砂型は依頼を受けてから型が仕上がるまでのスピードが速いです。

急ぎの依頼で、且つ、依頼数が少ない場合は砂型の方が早く納品されるかもしれません。

ただし、細かい条件によって異なるため、急ぐ場合は打ち合わせの際に業者に伝え、適切な方法を選んでもらいましょう。

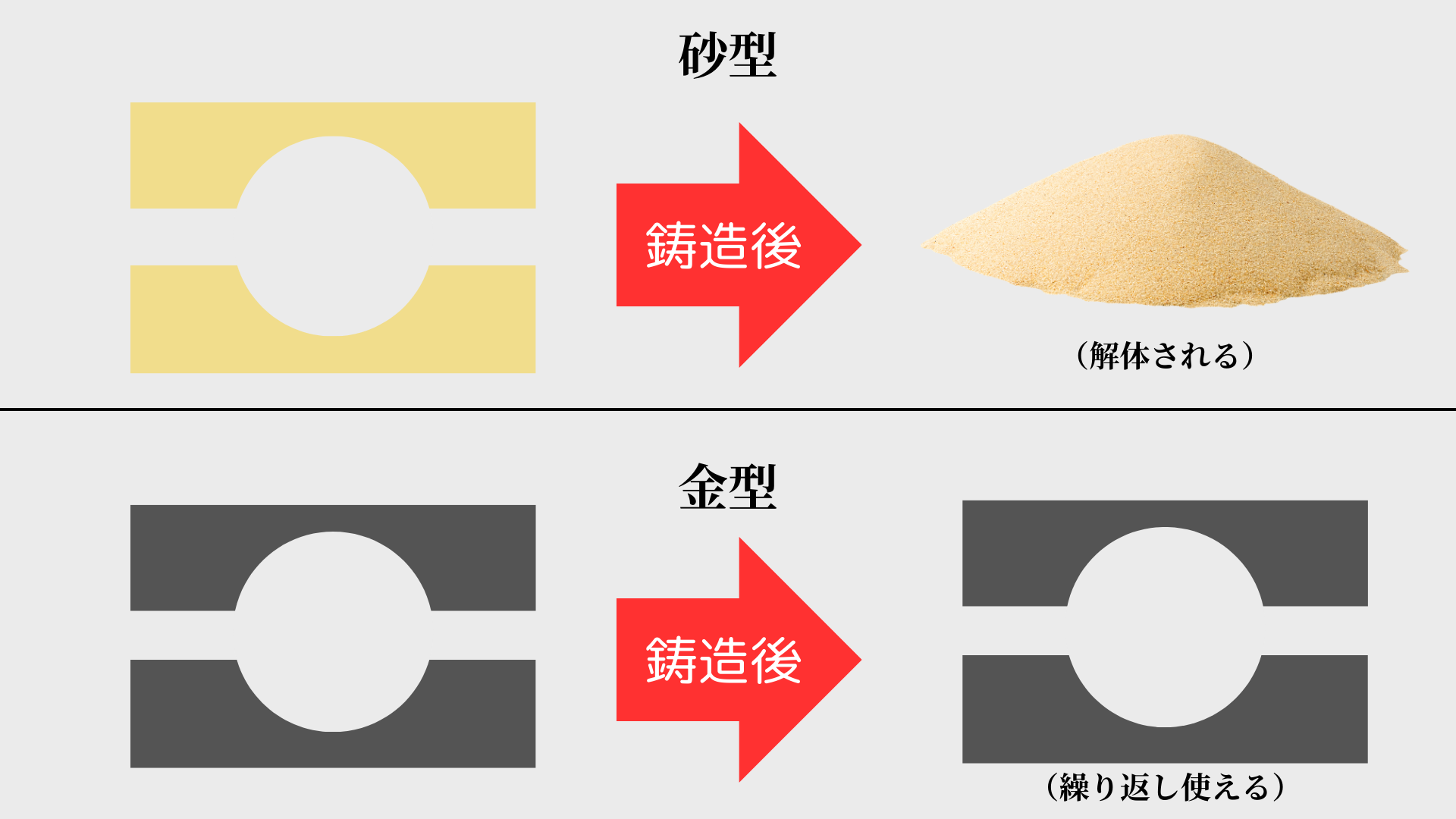

使用後は型をバラす

砂型の特徴といえば流し込んだ金属が固まった後にバラすことです。

つまり、砂型は一度しか使えません。

同じ製品を製作する場合でも、毎回型を作り直さなければいけません。

そのため、少量生産に向いています。

型に使用した砂は基本的に再利用することができます。

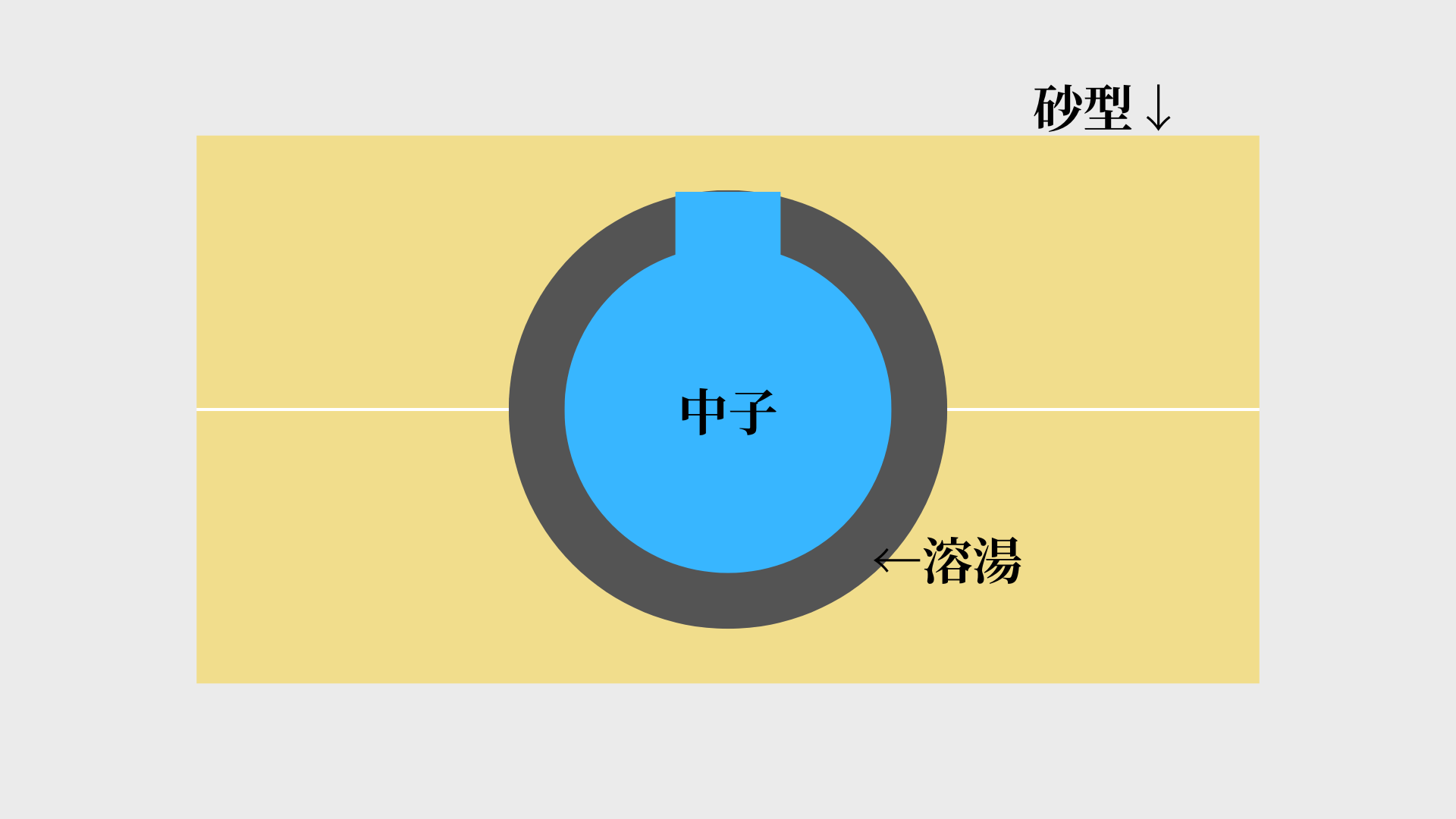

複雑な形状の製作が可能

複雑な形状を得意とします。

例えば、中に空洞があるような製品でも、中子を使うことで製作することができます。

中子とは製品に空洞を作るために主型とは別に用意される型です。

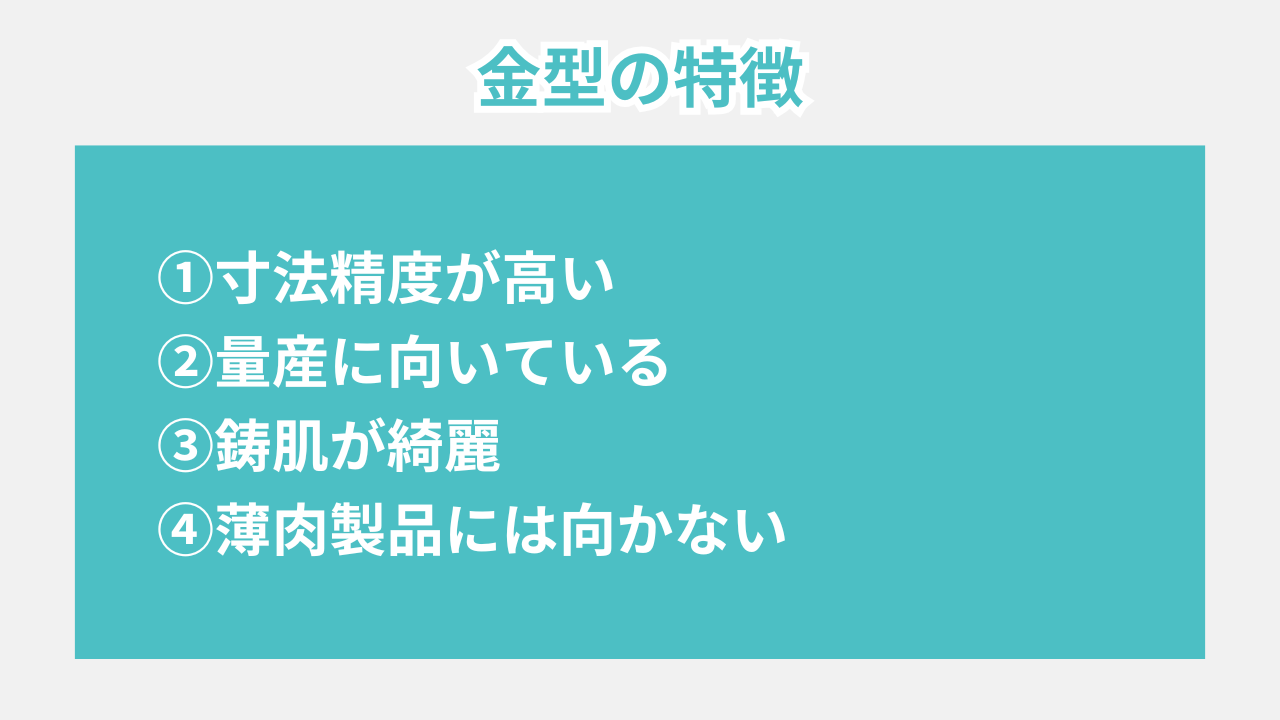

金型の特徴4つ

この章では金型の特徴をご紹介します。

寸法精度が高い

金型は寸法精度が砂型よりも高いです。

そのため、特に精度の高さが求められる場合は金型の方が適しています。

理由としては金属が固まるスピードが速いことなどが挙げられます。

ちなみに、金型で作られる製品には耐圧性、機械的性質が強いといった特徴もあり、強度の高さが求められる部品を製作する際に適しています。

量産に向いている

毎回バラす砂型とは異なり、金型は何度も繰り返し使うことができます。

そのため、量産に向いています。

型の製作費は砂型の方が安く済みますが、製品単価で見ると金型の方が安くなることもあります。

金型は使用した後に保存もできるので、後日、同じ製品の鋳造を依頼する際はすぐに作業に取り掛かることができます。

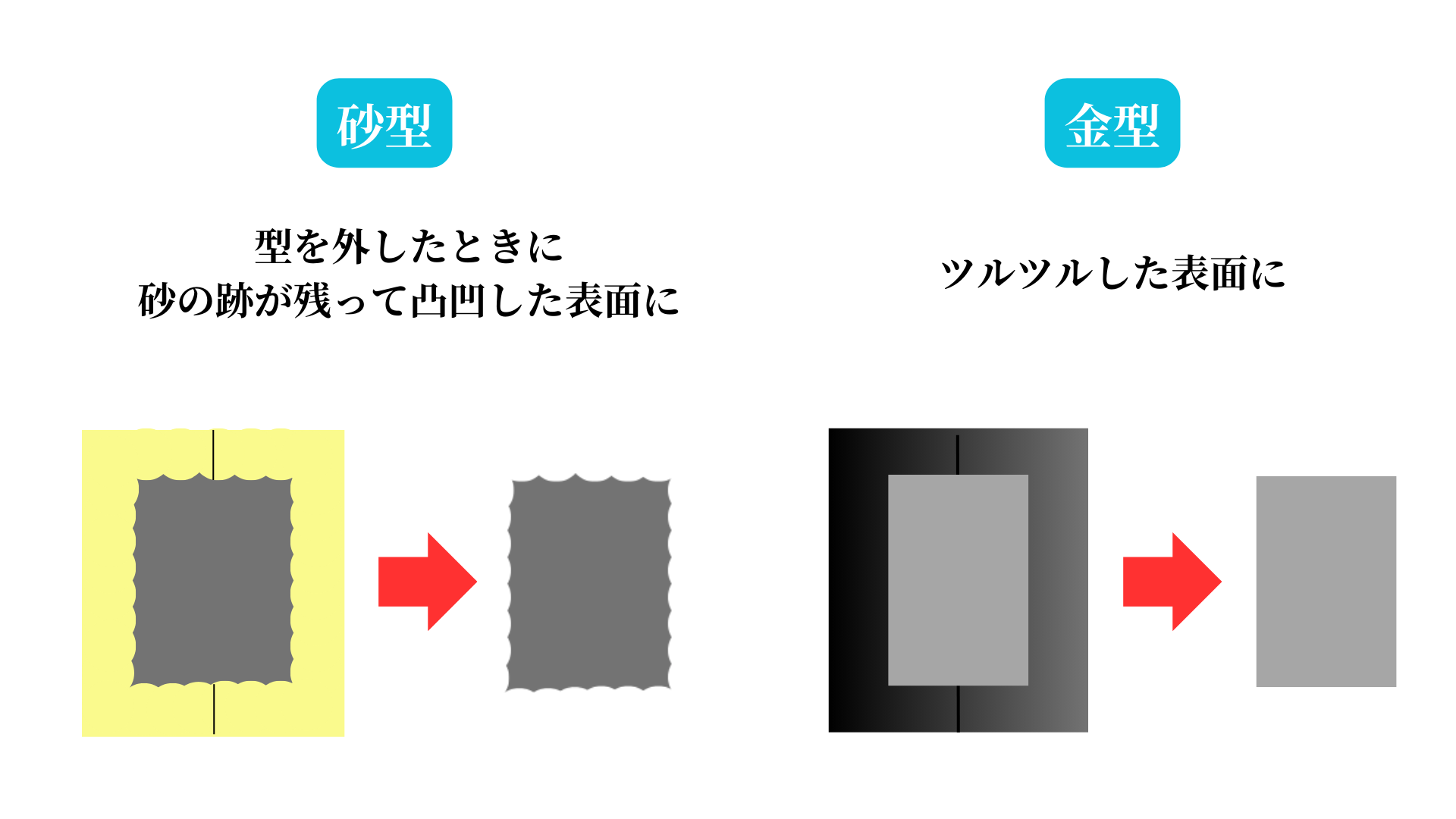

鋳肌が綺麗

金型で作られた製品は表面が綺麗に仕上がります。

そのため、見た目の質感にこだわりたい方には金型が向いています。

表面の仕上げについては鋳造が完了した後に機械加工や塗装などを行うこともできます。

ただし、全ての会社がこうした仕上げ作業に対応できるわけではありませんので、打ち合わせの際によく確認しましょう。

薄肉製品には向かない

薄肉製品の製作には向かず、ある程度厚みのあるものが向いています。

こちらもどれくらいの薄さに対応できるかは業者によって異なります。

まとめ

鋳造の造型法には様々な種類があります。

造型法によって特徴や強みが変わるため、求める条件によって適切なものを選ぶことが大切です。

どの造型法に対応しているかは業者によって異なるため、気になる方は公式ホームページで調べたり、問い合わせたりしてみましょう。

ブログ一覧へ